双流化床解耦燃烧技术实现100%白酒丢糟运行

近日,由多相复杂系统国家重点实验室先进能源技术课题组研发、泸州老窖股份有限公司投资建设的6万吨/年白酒丢糟双流化床解耦燃烧技术应用工程首次实现了无任何辅助燃料添加的100%白酒丢糟运行,并连续稳定运行140 h以上,实现了含水高达40 wt.%白酒丢糟的直接稳定燃烧,烟气中NOx排放不超过150 mg/m3,SO2排放不超过50 mg/m3,烟气无需任何处理即可达到当前的排放标准。

双流化床解耦燃烧技术是由我所兼职研究员(原研究员)、现沈阳化工大学副校长许光文教授领导的研发团队创新开发的高含水含氮燃料高效、低NOx燃烧成套技术,其基于双流化床系统,采用反应解耦方法和再燃原理,将燃烧过程分解为燃料热解/干燥与半焦燃烧分别设计在两个流化床反应器中进行,且利用燃料热解产生的可燃气在半焦燃烧器中巧妙形成再燃区,同时彻底解决了高含水含氮燃料在传统燃烧设备中存在的燃烧不稳定不完全、形成黄烟排放及烟气中NOx含量高等一系列问题。泸州老窖6万吨/年白酒丢糟双流化床解耦燃烧技术应用工程也是我国第一套成功运行的双流化床燃料转化技术装备。我所早在1990年代初就由姚建中研究员开展秸秆的双流化床气化生产燃气的技术中试。

图1 泸州老窖6万吨白酒丢糟双流化床解耦燃烧技术应用工程整体图片

该技术的成功开发和产业化应用是研发团队在一系列实验室小试与1000吨级中试研究的基础上,获得国家科技项目支持(2010BAC66B01,2012BAC03B05),通过与哈尔滨工业大学、泸州老窖股份有限公司、张家港德海锅炉有限公司、四川工程安装有限公司、长春工程学院设计研究院等企业的产研合作,于2013年开始6万吨/年白酒丢糟双流化床解耦燃烧应用工程的建设,2014年建成并实现连续稳定运行,2015年示范工程顺利通过项目验收。

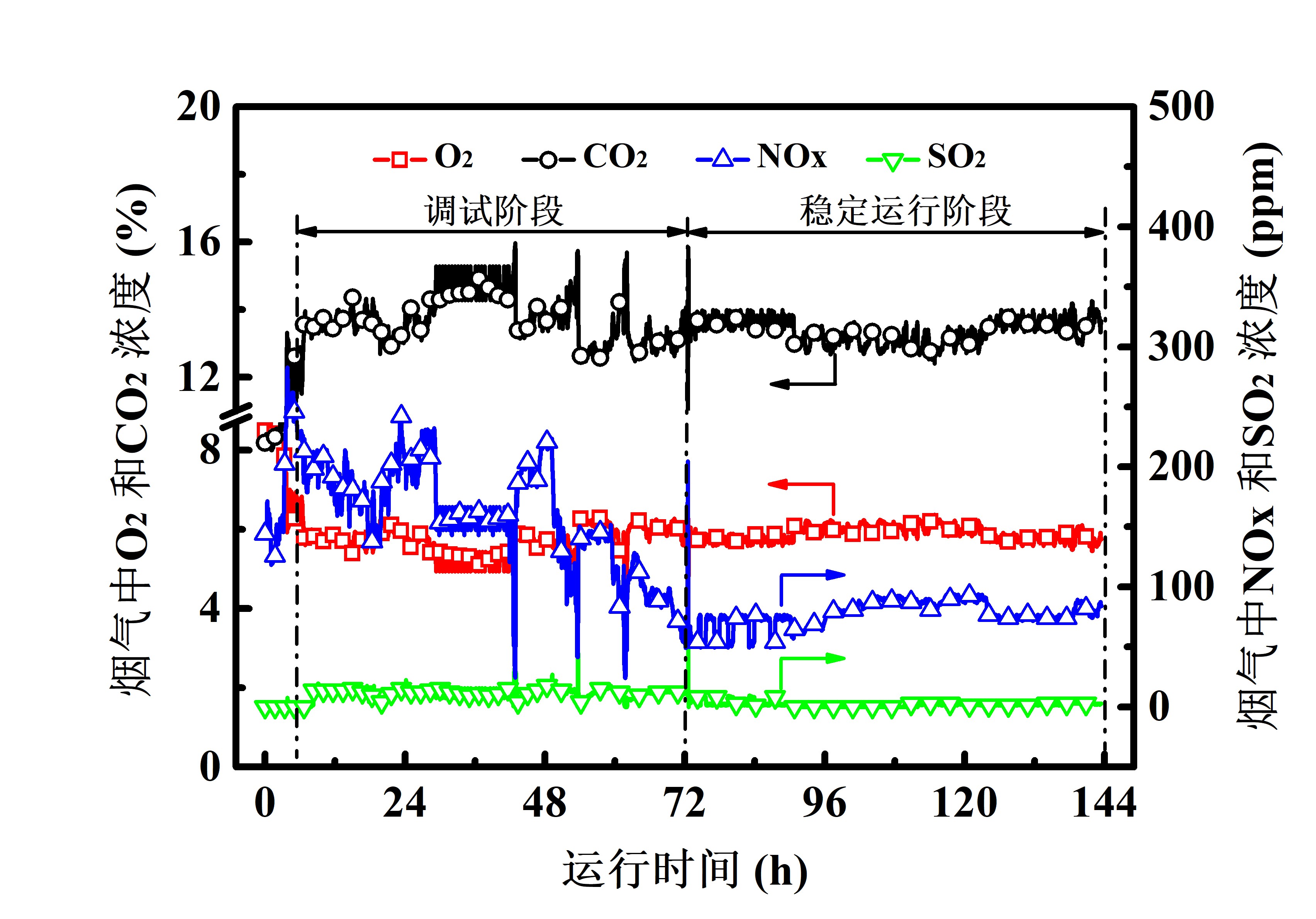

该应用工程的运行一直采用以20%煤炭作为床料和辅助燃料的白酒丢糟-煤混燃操作模式,利用燃烧后的煤灰补充床料损失。响应当前城市工业园区禁止燃用煤炭燃料的要求,许光文教授团队进一步研究设计了无辅助燃料的100%白酒丢糟燃烧操作模式,由沈阳大学能源与化工产业技术研究院的韩振南博士亲临现场指挥操作,于2017年10月在泸州老窖的6万吨应用装置上直接优化,调控半焦燃烧器内不同区域的流化和燃烧状态,成功克服了100%高水分、高含氮生物质燃料流化燃烧存在的床料难形成、容易局部温度过高、挥发分难以烧净、排放NOx高等潜在技术难题,成功实现了装置的连续稳定运行,每天处理含水60 wt.%的新鲜白酒丢糟210吨,生产饱和蒸汽360吨 (1.6 MPa,205℃)。经过本次优化运行,无任何烟气处理措施条件下燃烧烟气达到NOx排放不超过150 mg/Nm3 (95 ppm),SO2排放不超过50 mg/Nm3 (20 ppm),无需大量补充河砂床料,且燃烧飞灰为纯生物质灰,富含K和P,可以进一步加工生产优质的有机肥。

图2 6万吨/年解耦燃烧技术应用工程100%白酒丢糟解运行烟气组成

本次6万吨/年应用工程100%白酒丢糟的成功运行及直接环境排放达标,是双流化床解耦燃烧技术产业化应用的又一次重大提升,表明该技术对于高含水高含氮燃料的明显适应性,可广泛应用于褐煤及众多颗粒状工业生物质废物的能源化利用,是低劣燃料燃烧技术的重要创新成果,2017年由专家鉴定为整体技术达到国际领先水平。基于本次对100%白酒丢糟的成功运行,泸州老窖规划将在其新建10万吨白酒园区再建设运行20万吨/年白酒丢糟双流化床解耦燃烧工程。

实际上,通过过去10年的持续研发,原我所许光文研究员领导的我所多相复杂系统国家重点实验室先进能源技术课题组在高含水、含氮工业生物质废物的能源化利用方面取得了系列成果,形成了双流化床解耦燃烧和低焦油流化床两段气化成套产业化技术,分别对白酒丢糟(泸州老窖、安徽文王)、中药渣(宛西制药、步长制药)等实现了产业化应用,建成运行了多套产业化应用工程。其中,双流化床解耦燃烧技术成功实现了高含水、含氮燃料的低NOx高效燃烧和蒸汽生产,低焦油流化床两段气化技术运用流化床成功实现了颗粒及粉末燃料的低焦油两段气化过程,无任何气体净化的气化生成气焦油含量达到100mg/Nm3以下,突破了生物质气化生成焦油多、气体净化过程焦油污染严重的难题。目前,这些技术已全面针对轻工行业生物质废物的能源化利用进行推广,可望极大地提升酿造、中药、医药、饮料、食品等轻工过程的节能和清洁生产水平,具有重要的社会经济意义,也表明我所先进能源技术课题组工作引领了相关创新与应用发展。

图3 仲景宛西制药有限公司万吨级中药渣流化床两段气化工程整体图片

(多相室先进能源技术课题组)